Många ser obemannad bearbetning som ett futuristiskt koncept inom tillverkning, men Sandvik Coromant började använda det framgångsrikt redan på 1980-talet. I oktober 2024 lanserade Sandvik Coromant en lösning för automatisk verktygsväxling i maskinanpassade spännenheter (MACU) inom svarvning, för ökat maskinutnyttjande och förbättrad produktivitet.

En fabrik där lysena är släckta, inte för att ingen är där, utan för att automatiserade system arbetar dygnet runt för att hålla igång produktionslinjerna med minimalt behov av mänskliga ingripanden. Dessa futuristiska installationer blir snabbt verklighet, med beröringsfria verktygsväxlingar i kärnan av den automatiserade maskincellen.

Obemannad bearbetning representerar ett rejält kliv framåt inom tillverkningen

Obemannad bearbetning representerar ett rejält kliv framåt inom tillverkningen, där maskiner arbetar självständigt utan något behov av mänsklig övervakning. Tack vare CNC-teknik, robotteknik och automatiseringsprogramvara kan dessa system köras konstant – i vissa fall dygnet runt – och utföra uppgifter inom skärande bearbetning såsom svarvning, fräsning och borrning med hög noggrannhet.

Detta tillvägagångssätt ökar produktiviteten, reducerar antalet fel och möjliggör effektiv drift dygnet runt.

Sandvik Coromant satsar på hands free

För ungefär 40 år sedan använde Sandvik Coromants produktionsanläggning i svenska Gimo en typ av automatisk verktygsväxling (ATC) som underlättade omriggning av maskiner utan inblandning från människor. Lösningen erbjöds som produkt åt kunder, men blev aldrig särskilt populär. Många insåg inte hur automatisk verktygsväxling kunde spara tid och öka produktiviteten i deras verkstäder, vilket gjorde att lösningen avvecklades.

Fortsatte se värde där andra inte lyckades

Snabbspola ett par decennier fram i tiden, och Sandvik Coromant fortsatte att se värde där andra inte lyckades göra detsamma. Denna gång samarbetade företaget med en maskintillverkare för att ta fram en andra lösning för automatisk verktygsväxling. Återigen implementerades den i produktionsanläggningen i Gimo, och fortsätter att användas i flera maskinceller än i dag.

Tack vare att man använde konventionella verktygshanteringsmetoder kunde svarven köras utan mänskliga ingrepp i ungefär fyra till åtta timmar. Därefter nådde verktyget slutet på sin livslängd och en operatör behövde upphöra med sin aktuella uppgift och växla till ett nytt verktyg manuellt. Med lösningen för automatisk verktygsväxling kan maskiner köras i upp till 16 timmar utan att en operatör behöver bry sig om dem.

Svarvning på ett nytt sätt - verktygsväxlingar i svarvoperationer utan mänskliga ingrepp

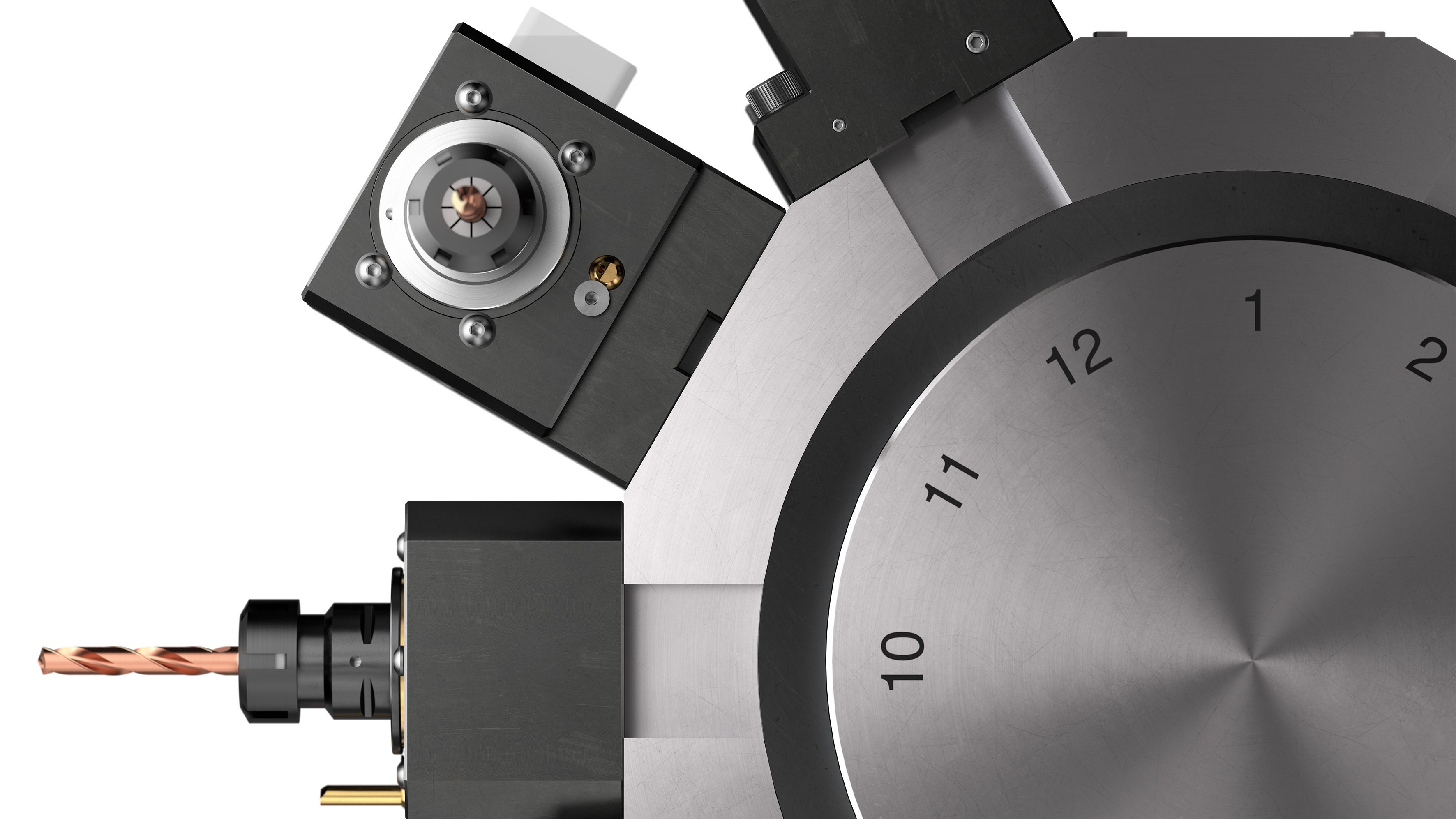

Efter att ha använt tekniken för automatisk verktygsväxling under flera år har Sandvik Coromant nu tagit fram en lösning åt kunderna, som möjliggör verktygsväxlingar i svarvoperationer utan mänskliga ingrepp. Det nya systemet för automatisk verktygsväxling i maskinanpassade spännenheter (MACU) i svarvar gör verktygsväxlingsprocessen helt automatiserad, vilket eliminerar behovet av manuella ingrepp. Detta resulterar i ökat maskinutnyttjande och förbättrad produktivitet.

Varför just nu?

Under 1980-talet var fördelarna med automatisk verktygsväxling inte allmänt kända. I dag däremot är automatiseringen av repetitiva och tidskrävande uppgifter ett måste för robustare och effektivare produktionslinjer. Den omedelbara fördelen med detta är den tid som operatörerna sparar in. Att köra maskiner i upp till 16 timmar – fyra gånger längre än tidigare – utan att operatörerna behöver ingripa, gör att operatörerna kan fokusera på andra uppgifter, istället för att hålla sig sysselsatta med ständiga kontroller av verktygsförslitningen.

Automatisk verktygsväxling hjälper också till att optimera verktygsförslitningen. När operatörer växlar verktyg manuellt samtidigt som de har flera andra uppgifter att ägna sig åt, växlar de ofta verktyg för tidigt, innan de har nyttjat sin fulla potential. Vid automatisk verktygsväxling växlas verktygen endast när de är helt utslitna, vilket maximerar verktygslivslängden och reducerar spill.

Automatisk verktygsväxling har även stora fördelar vad gäller hållbarhet, inklusive lägre energiförbrukning, ökad resurseffektivitet, minskat spill och en förbättring av utrustningens totala effektivitet. Genom att låta maskinerna köra på en optimal nivå, minimerar den automatiska verktygsväxlingen icke produktiv tid och energislöseri, ökar arbetseffekten med färre resurser, och reducerar intervallet för stillestånd och driftstopp.

En holistisk strategi

För att kunna skapa ett framtidssäkrat verkstadsgolv – om det så är med lysena tända eller släckta – är automatisk verktygsväxling en viktig pusselbit. I hjärtat av Manufacturing Wellness, ett initiativ som drivs av Sandvik Coromant för att främja hälsosamma metoder i framtidssäkra produktionsanläggningar, ligger vikten av en holistisk produktionsstrategi.

Inom modern tillverkning gynnar en omfattande strategi effektiviteten, produktiviteten och hållbarheten

Genom att optimera hela processen – från material och utrustning till miljöpåverkan – kan företag få verksamheten att fungera mycket bättre. Avancerad teknik och samarbeten över avdelningar är avgörande för att dessa mål ska kunna uppnås. Denna övergripande strategi höjer inte bara kvaliteten utan säkerställer också långsiktig framgång på en marknad med stor konkurrens. Inom modern tillverkning gynnar en omfattande strategi effektiviteten, produktiviteten och hållbarheten.

Operatörerna kan ägna sig åt mer strategiska roller

Automatisk verktygsväxling utgör en central del av denna holistiska strategi för bearbetning, men Manufacturing Wellness handlar om mer än bara enskilda innovationer; det handlar om att skapa ett sömlöst och robust ekosystem för produktionen. Automatisk verktygsväxling spelar en viktig roll i en större vision som låter fabriker gå ett steg längre än enstaka effektivitetsökningar för att uppnå sann harmoni i sin verksamhet.

Genom att automatisera rutinuppgifter som verktygsväxlingar, gör automatisk verktygsväxling att operatörerna kan ägna sig åt mer strategiska roller, samtidigt som man ser till att maskinerna körs så effektivt som möjligt, med minimalt antal driftstopp. Denna integrering av smart automation inom ett större nyttodrivet ramverk, gör att tillverkare kan nå framgång i en alltmer konkurrerande och resursmedveten värld.

Källa: Peter Pettersson, Product Specialist hos Sandvik Coromant